薄すぎてシーリング材が固まらない!「薄層未硬化現象」とは?

シーリング材の打ち替え工事後、両端の細い部分が固まってない。 ・・・なぜか。

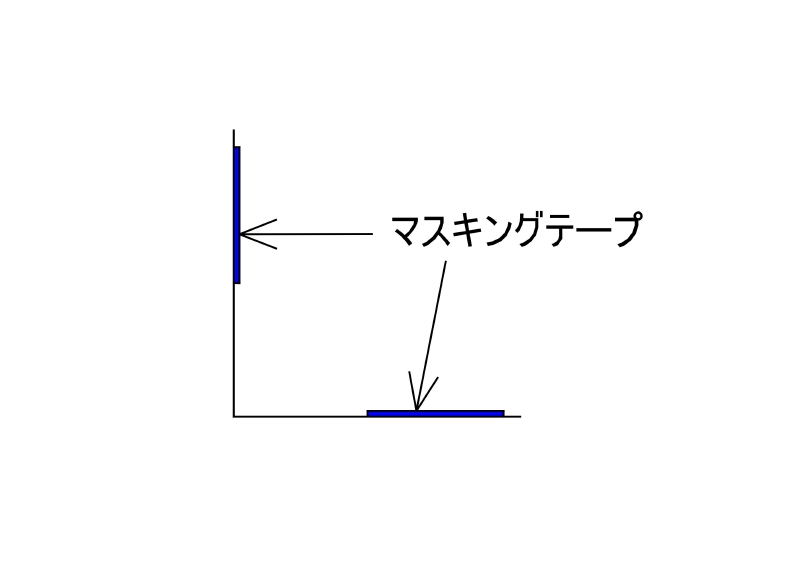

既存のシーリング材を撤去し清掃後、施工箇所以外が汚染しないように養生テープ(マスキングテープ)を貼り付けます。そしてプライマーを塗布してシーリング材を打設します。

いつもの一連の施工手順で作業を行ったにも拘わらず、シーリングの未硬化が発生してしまうことがあります。

どこに要因があるのでしょう。

<原因①>

一つ目の原因は、「マスキングテープを貼り付ける場所」です。

目地にマスキングテープを貼り付ける時、気持ち目地の縁(ふち)から控えて貼ることがあります。

これは、目地自体がキレイに揃っていないときに、真っ直ぐした線を出したい等の理由があります。

この施工方法を取りますと、目地からシーリング材がはみ出した際、必ず薄い箇所が出来てしまいます。

この薄層部分が、硬化不良を起こしてしまいます。

「薄層未硬化現象」と呼ばれる不具合です。

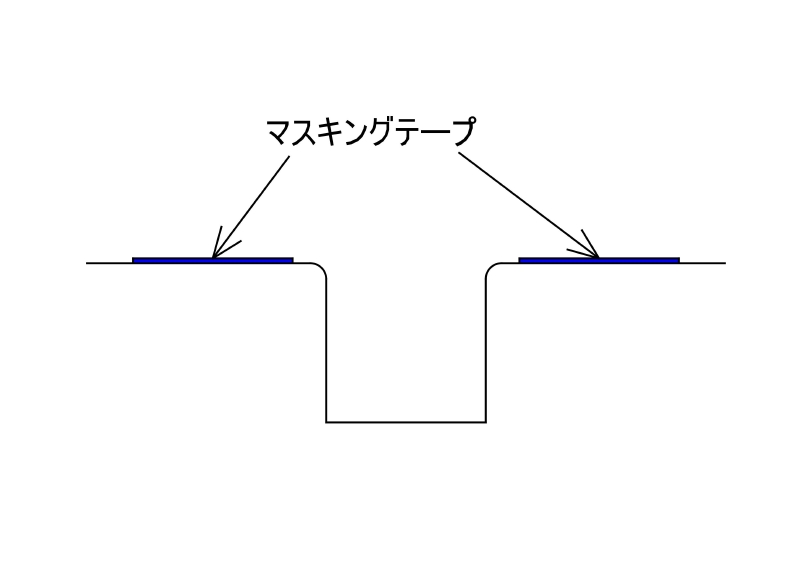

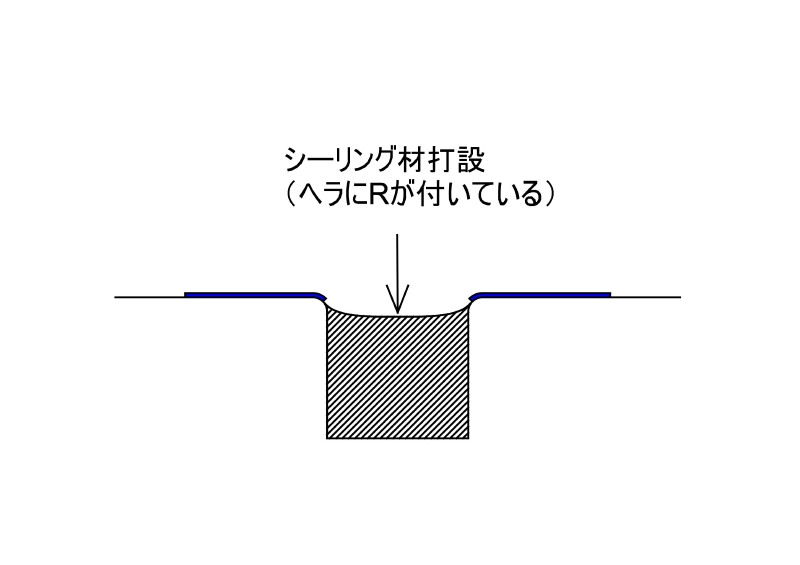

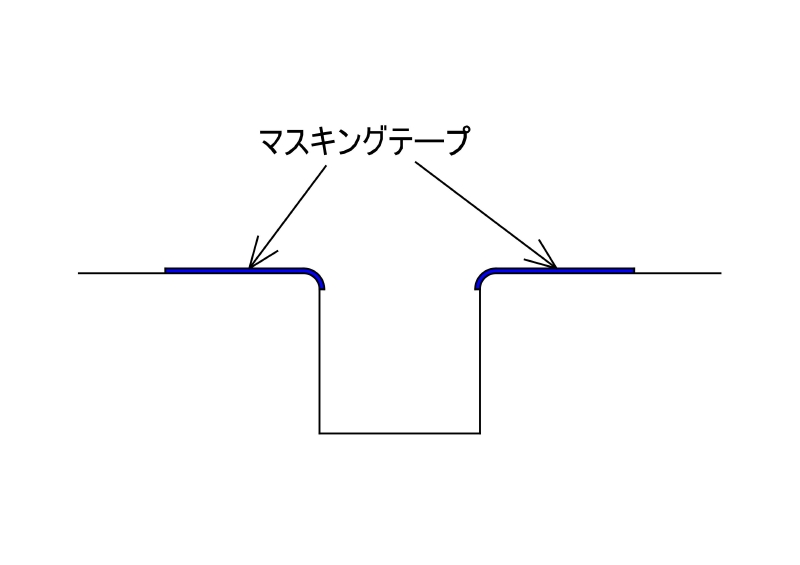

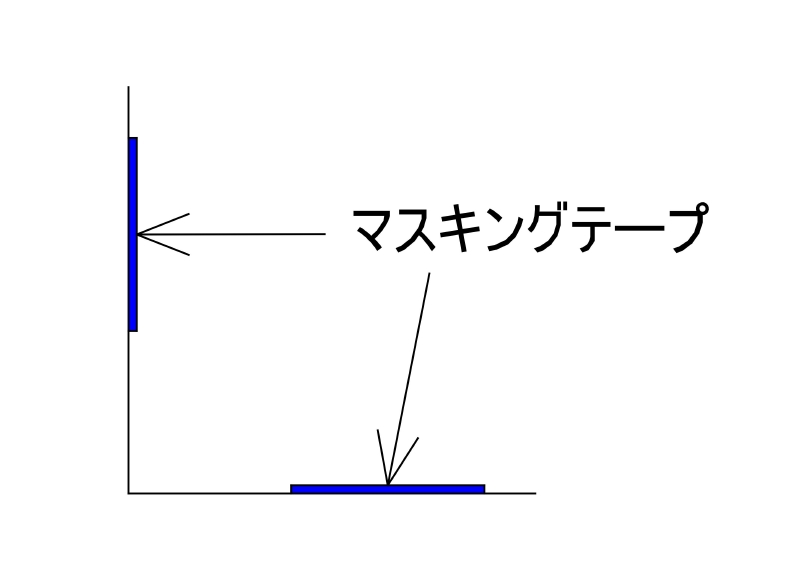

<図1>

薄層未硬化の要因。

マスキングテープを貼り付ける位置が、目地から少し離れている。

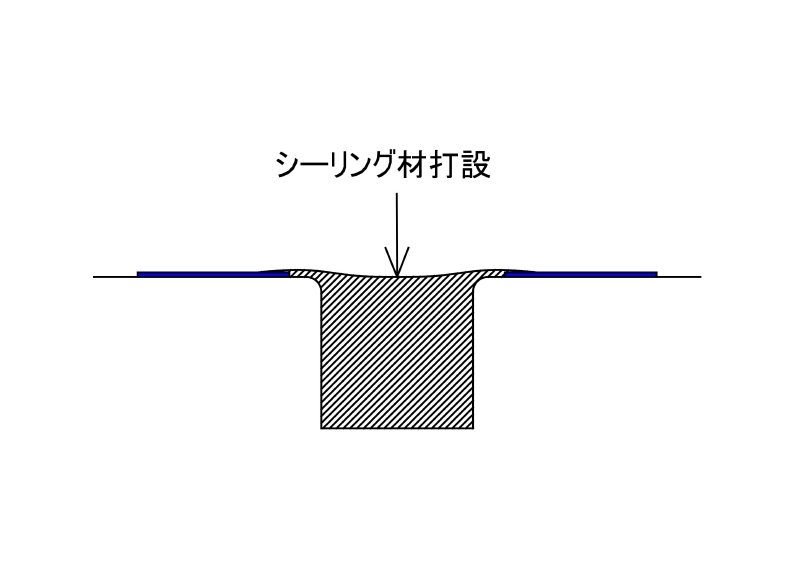

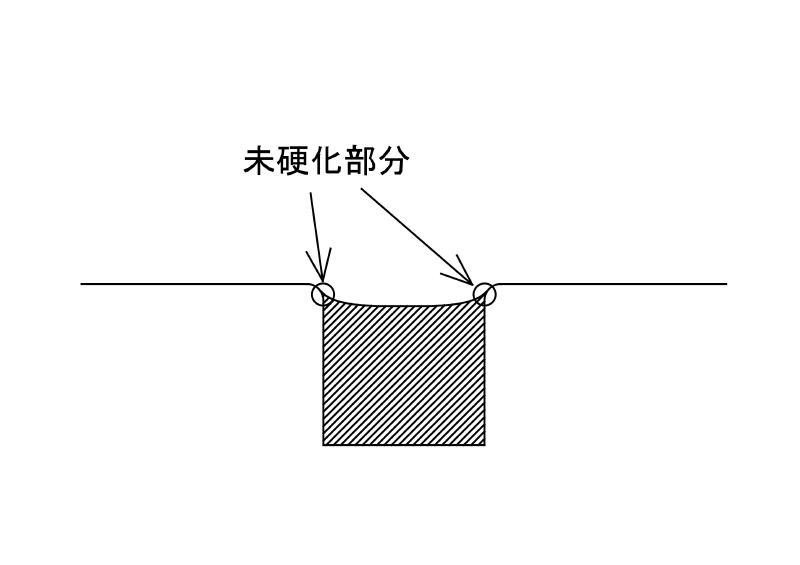

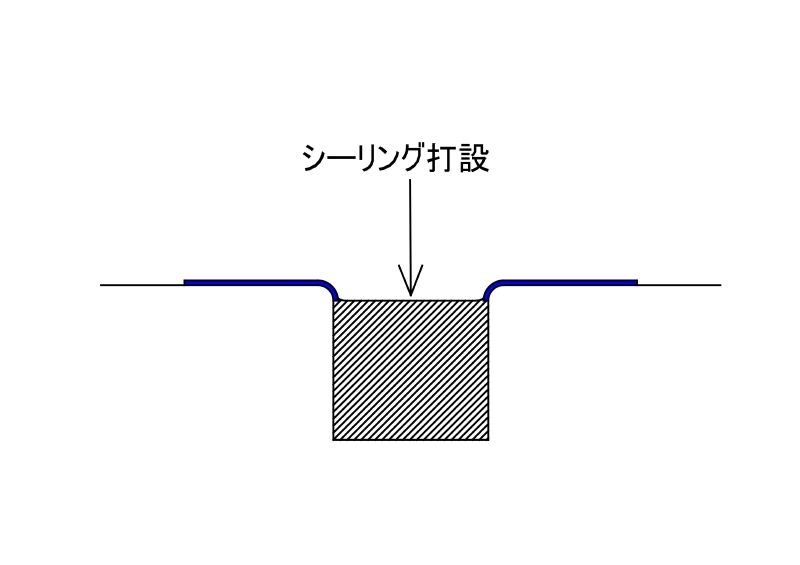

<図2>

薄層未硬化の要因。

<図1>の目地にシーリング材を打設すると、端部に材料が薄い箇所が出てくる。

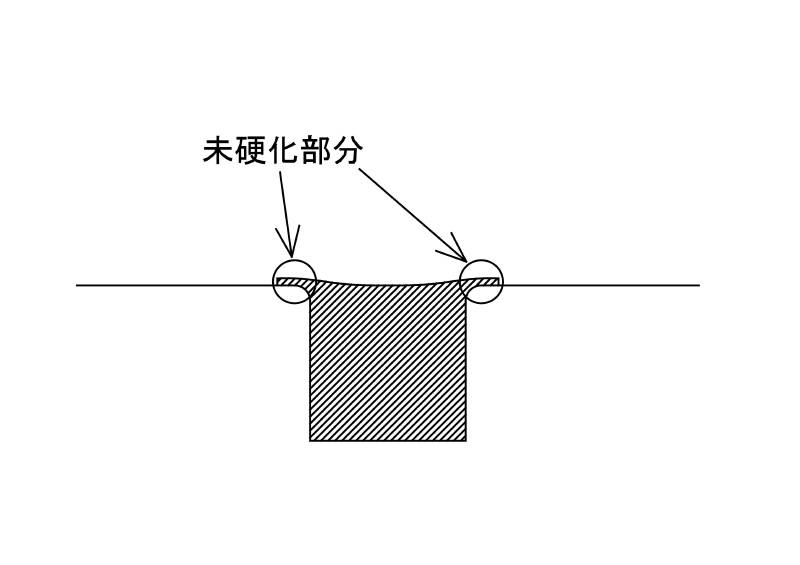

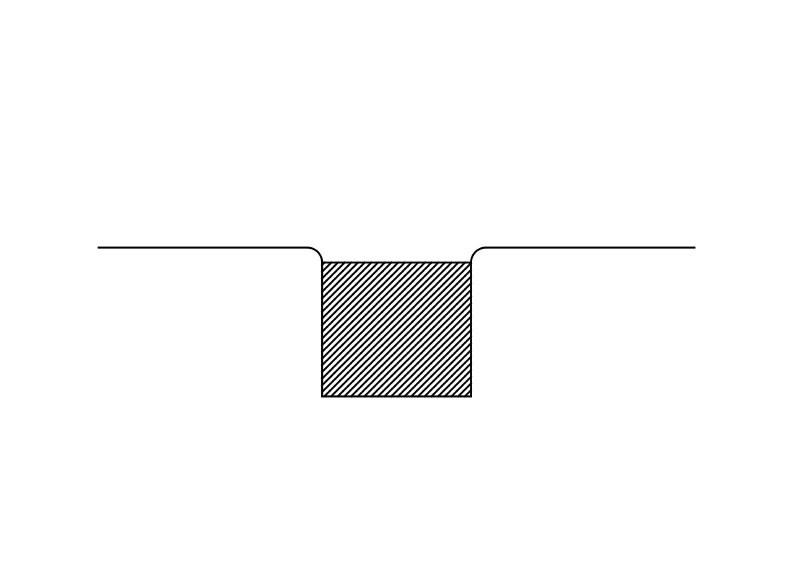

<図3>

薄層未硬化の要因。

マスキングテープを撤去すると、シーリング材の薄層部分(未硬化部分)が残る。

<原因②>

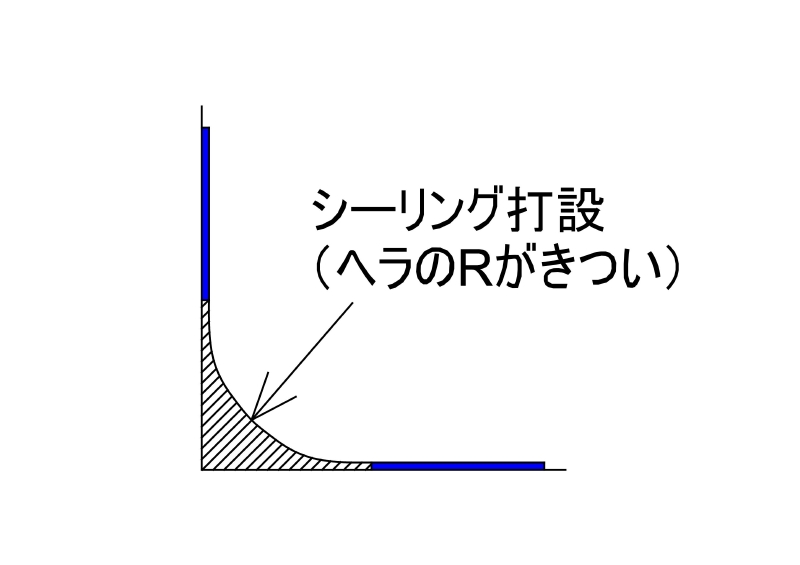

次に考えられる原因は、「ヘラの形状」です。

シーリング材打設後、形を整えるためにヘラで仕上げます。

そのヘラの形状が、極端にRがかっていると、両端に薄い部分が出来てしまいます。

これは、目地へのシーリング材打設だけでなく、入隅への施工でも考えられます。

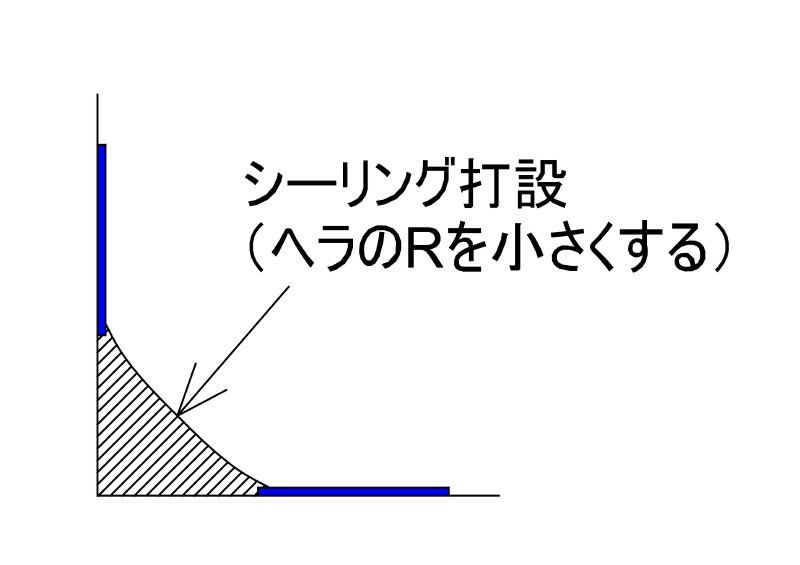

<図4>

薄層未硬化の要因。

ヘラの形状に合わせるために、中途半端な場所にマスキングテープを貼り付けてしまう。

<図5>

薄層未硬化の要因。

両端にRが付いたヘラで均し、薄層部分を形成する。

<図6>

薄層未硬化の要因。

マスキングテープを撤去した後も、薄層部分が残っている。

入隅へのシーリング材打設でも同じことが言えます。

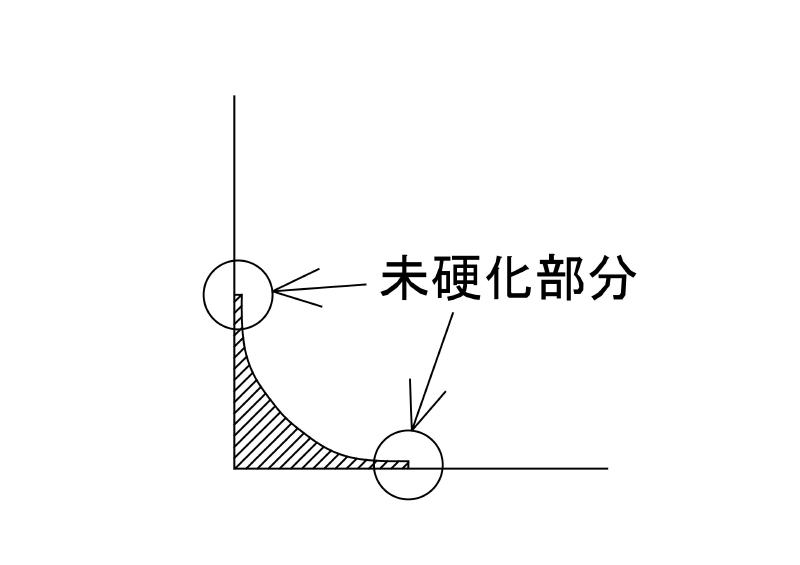

<図7>

<図7>

薄層未硬化の要因。

少し遠めにマスキングテープを貼り付ける。

<図8>

薄層未硬化の要因。

Rが付いたヘラで、薄い部分が出来るようにならしてしまう。

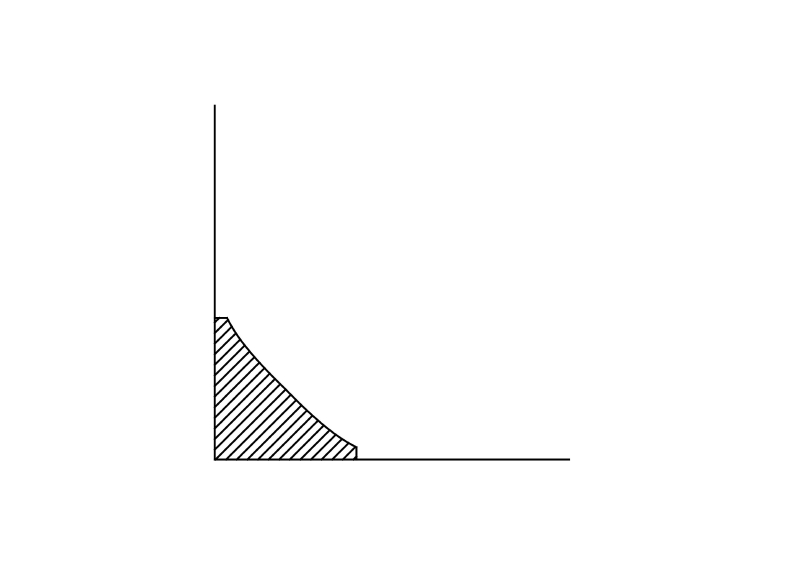

<図9>

薄層未硬化の要因。

マスキングテープを撤去した後も薄層部分が残る。

<原因③>

薄い層ができる施工方法だけでなく、使う材料の種類にもよります。

薄層未硬化現象が起こる材料は、2成分形の変成シリコン系、及び2成分形ポリイソブチレン系のシーリング材です。

2成分形変成シリコン系のシーリング材は、コンクリート打ち放し面、モルタル面で露出する箇所、タイル面の目地など、多くの用途に使用されます。

2成分形ポリイソブチレン系のシーリング材は、耐久性、対候性などが強く、ガラス面、金属パネル面などにも使用されます。

これらのシーリング材に共通しているのは、「硬化促進触媒(開始材)」が添付されていることです。

2成分形であるために、施工する前に主剤と硬化剤を混ぜ合わせます。それを目地や入隅部に施工するのですが、薄層部分ではシーリング材を硬化させるための硬化促進触媒が、効果を発揮する前に空気中の水分に反応して効力を失ってしまいます。

そのためにいつまでも固まらない状態になり、触ってもベトベト、直ぐに汚染が始まるという結果になります。

それでは2成分形の変成シリコン系、及び2成分形ポリイソブチレン系のシーリング材を使用しても、薄層未硬化現象を起こさない(薄層部分を作らない)ためには、どうすればよいのでしょうか。

原因①、②から、大きく二つのことを考えに行き着きます。

●目地などの際ギリギリのところにマスキングテープを貼る。

●Rがきつくないヘラを使う。

という2点を念頭に置きます。

シーリング材を充填したい位置から、離れてマスキングテープを貼ってしまうと、打設時に薄い部分が増えてしまいます。

これを防ぐために、可能な限り打ちたい目地などのギリギリの場所に貼り付けます。

又、両端にRが付いていると、どうしても薄層部分が出来てしまいます。

なるべくRが付かないようなヘラを使用します。

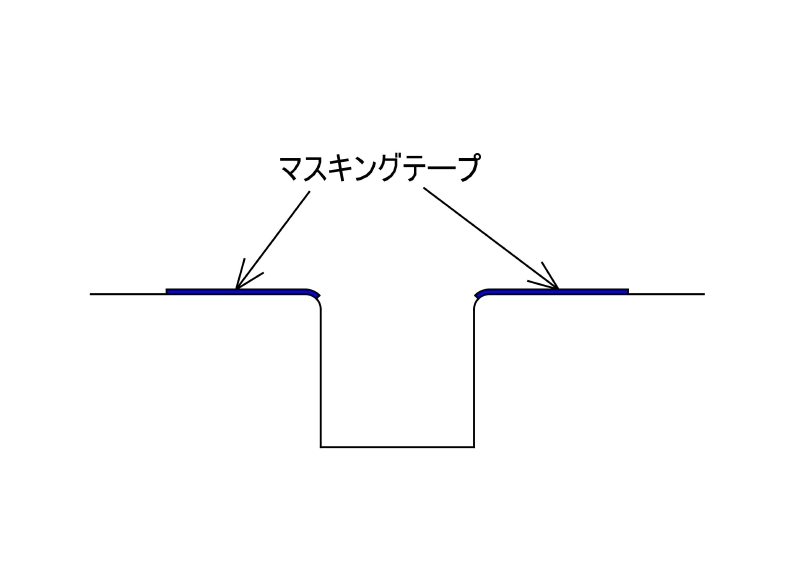

<図10>

改善例。

シーリング材打設後に薄層部分がなくなるようなマスキングテープの貼り付けを意識する。

<図11>

改善例。

薄層部分がないようなシーリング材打設を行う。

<図12>

改善例。

マスキングテープを撤去した後も、薄層部分がない状態。

入隅へのシーリング材打設も同様です。

<図13>

改善例。

シーリング材を打ちたい箇所の際まで、マスキングテープを貼り付ける。

<図14>

改善例。

マスキングテープを貼っている箇所いっぱいに、きつくないRのヘラで仕上げる。

<図15>

改善例。

マスキングテープを撤去すると、薄層部分が残らない。

シーリング材は、それぞれ特色があり、他のものにはない長所を多数持っています。

それらを上手く使い分けて、最適な仕上げを行いたいものです。

しかし、なかには今回の様に、施工方法が少し違うと不具合を起こしてしまう場合もあります。

いい点ばかりでなく、どんな課題・懸念があるかを熟知し、不具合ゼロを目指しましょう。